Artículo Original |

BPESP como herramienta de gestión ergonómica: evidencia técnica y jurídica en entornos industriales

BPESP as a tool for ergonomic management: technical and legal evidence in industrial environments

Felipe,

Larez1 ![]()

![]() ; Yéssika,

Maribao2

; Yéssika,

Maribao2 ![]()

(1) Carlisle Construction Materials, Carlisle, EE UU.

(2) Centro de Investigación Anglo Latín Culture 369, Florida, EE UU.

Resumen

Las brechas existentes entre la identificación de peligros ergonómicos y su abordaje técnico en entornos industriales, proponiendo una metodología integral denominada Business Plan Ergonomic Safety Program (BPESP). A través de la experiencia práctica en 13 plantas del sector sector de manufacturas, se evidencian mejoras cualitativas y cuantitativas en la gestión ergonómica, incluyendo la reducción de incidencias musculoesqueléticas, el fortalecimiento de la cultura preventiva y la participación activa de trabajadores y supervisores. El enfoque metodológico se complementa con un análisis legal del marco estadounidense, donde la ergonomía se regula indirectamente mediante la General Duty Clause de la OSH Act. La jurisprudencia federal, junto con los dictámenes técnicos de organismos como OSHA y NIOSH, respalda la exigibilidad de implementar controles ergonómicos ante riesgos previsibles. En este marco, el manejo riguroso de evidencias de cumplimiento adquiere un papel central, no solo como prueba de diligencia operativa, sino como elemento clave para la defensa jurídica y la validación de estándares preventivos. Desde la gerencia, se enfatiza la necesidad de integrar la ergonomía en la planificación operativa, justificar medidas técnico-económicas y cumplir con estándares internacionales como ISO 45001. La ergonomía no solo representa una práctica preventiva, sino un imperativo jurídico y estratégico para mejorar la productividad, reducir riesgos legales y fortalecer el bienestar laboral.

Palabras clave: BPESP, gestión ergonómica, evidencia técnica, evidencia jurídica, entornos industriales.

Abstract

The existing gaps between the identification of ergonomic hazards and their technical management in industrial settings are addressed through a comprehensive methodology called the Business Plan Ergonomic Safety Program (BPESP). Based on practical experience in 13 manufacturing plants, qualitative and quantitative improvements in ergonomic management are demonstrated, including reduced musculoskeletal incidents, strengthened preventive culture, and active participation of workers and supervisors. The methodological approach is complemented by a legal analysis of the U.S. regulatory framework, where ergonomics is indirectly governed through the General Duty Clause of the OSH Act. Federal jurisprudence, along with technical opinions from agencies such as OSHA and NIOSH, supports the enforceability of ergonomic controls in the presence of foreseeable risks. Within this framework, rigorous management of compliance evidence plays a central role—not only as proof of operational diligence but also as a key element for legal defense and validation of preventive standards. From a managerial perspective, the integration of ergonomics into operational planning, the justification of technical-economic measures, and compliance with international standards such as ISO 45001 are emphasized. Ergonomics is not merely a preventive practice, but a legal and strategic imperative to enhance productivity, reduce legal risks, and strengthen workplace well-being.

Keywords: BPESP, ergonomic management, technical evidence, legal evidence, industrial settings.

|

Recibido/Received |

01-10-2025 |

Aprobado/Approved |

14-11-2025 |

Publicado/Published |

16-11-2025 |

Introducción

En la industria actual, marcada por la automatización, la digitalización y la presión creciente por la eficiencia operativa, la ergonomía ha emergido como un componente esencial para garantizar la sostenibilidad de los procesos productivos, la protección de la salud laboral y el cumplimiento normativo. No obstante, a pesar de su reconocimiento teórico, persisten brechas significativas entre la identificación de riesgos ergonómicos y su abordaje técnico y organizacional, lo que revela una desconexión estructural entre el diagnóstico y la acción preventiva. Estas brechas no solo comprometen la eficacia de los programas de seguridad y salud ocupacional, sino que también generan impactos negativos en la productividad, el clima laboral y la responsabilidad jurídica de las empresas, especialmente en sectores con alta exposición a factores de riesgo físico y postural (Bazaluk et al., 2023; Fan et al., 2022).

La limitada comprensión de la ergonomía como disciplina científica aplicada, tanto en los niveles operativos como gerenciales, ha contribuido a respuestas institucionales fragmentadas que suelen limitarse a medidas paliativas sin fundamento técnico, como la reasignación de tareas livianas o la entrega de equipos sin rediseño del puesto de trabajo (Ngajilo & Ivanov, 2024). Esta aproximación superficial perpetúa condiciones laborales inadecuadas que favorecen la aparición de trastornos musculoesqueléticos (TME), el ausentismo laboral y la exposición a litigios por incumplimiento normativo (NIOSH, n.d.; Hulshof et al., 2021). A ello se suma la exclusión de la ergonomía en los programas de formación profesional y técnica, lo que ha generado una dependencia excesiva de consultores externos y una baja capacidad institucional para integrar criterios ergonómicos en la planificación operativa (Yunus et al., 2021). Esta omisión académica limita la autonomía de las organizaciones y perpetúa un ciclo de vulnerabilidad estructural, especialmente en pequeñas y medianas empresas.

Las consecuencias de esta deficiencia ergonómica se manifiestan en múltiples dimensiones. Desde el punto de vista económico, los costos asociados a lesiones laborales, rotación de personal y disminución de la productividad son significativos. En el ámbito jurídico, la falta de cumplimiento con estándares ergonómicos puede derivar en sanciones, litigios y pérdida de reputación institucional, como lo evidencian casos emblemáticos ante la Occupational Safety and Health Review Commission (1993, 1997). Además, el marco normativo internacional, como los convenios de la Organización Internacional del Trabajo (OIT), refuerza la obligación de los empleadores de garantizar condiciones ergonómicas seguras (International Labour Organization, 2024). Desde una perspectiva de salud pública, la exposición prolongada a riesgos ergonómicos está asociada con enfermedades crónicas como la osteoartritis, especialmente en trabajadores de edad avanzada (Nygaard et al., 2022), y en sectores como la odontología, fisioterapia y cirugía, los TME se han convertido en una epidemia silenciosa que afecta la calidad de vida y la continuidad laboral de los profesionales (Aaron et al., 2021; Danylak et al., 2024).

Ante este panorama, se plantea la necesidad de una reconfiguración radical de la gestión ergonómica mediante el desarrollo y validación de una metodología integral denominada Business Plan Ergonomic Safety Program (BPESP). Este modelo propone transformar la ergonomía de una práctica reactiva a una estrategia operativa, estructurada y jurídicamente sustentada, que articule el diagnóstico técnico participativo, la formación interna especializada, la planificación operativa integrada, la gestión jurídica preventiva y el monitoreo continuo. El BPESP se fundamenta en la participación activa de los actores laborales, el uso de tecnologías de evaluación automatizada como redes neuronales y captura de movimiento sin marcadores (Chatzis et al., 2022; Scataglini et al., 2025), y la alineación con normativas locales e internacionales para minimizar riesgos legales y fortalecer la responsabilidad corporativa (OSHA, 1997; U.S. Department of Labor, 2014).

La implementación del BPESP ha demostrado resultados positivos en sectores como la robótica colaborativa, donde la planificación ergonómica de trayectorias ha reducido significativamente los tiempos de operación y los riesgos posturales (Proia et al., 2023), y en contextos quirúrgicos, donde la adopción de tecnologías asistidas por robot ha disminuido la carga física de los profesionales (Dixon et al., 2024). Asimismo, en entornos turísticos artesanales, la integración de factores ergonómicos y de estilo de vida ha mejorado el bienestar y reducido la fatiga laboral (Paskarini et al., 2025). Estos casos validan la versatilidad y eficacia del BPESP como modelo adaptable a distintas realidades productivas.

finalmente, la ergonomía industrial debe dejar de ser tratada como una medida paliativa o un lujo técnico. En el contexto actual, se convierte en un imperativo estratégico que articula salud, productividad y legalidad. El modelo BPESP ofrece una ruta clara para cerrar las brechas ergonómicas mediante un enfoque integral, participativo y sustentado jurídicamente. Su adopción no solo mejora las condiciones laborales, sino que fortalece la sostenibilidad operativa y la responsabilidad social empresarial, posicionando a la ergonomía como un eje transversal de la competitividad industrial.

Materiales y métodos

La investigación se orienta al diseño, implementación y validación de una metodología integral denominada Business Plan Ergonomic Safety Program (BPESP), cuyo propósito es transformar la gestión ergonómica en entornos industriales desde una práctica reactiva y fragmentada hacia una estrategia operativa, participativa y jurídicamente sustentada. El enfoque metodológico adoptado es de tipo mixto, con predominancia cualitativa en la fase de diagnóstico y diseño, y cuantitativa en la fase de validación de impacto. La metodología se estructura en cinco fases secuenciales e interdependientes, que permiten abordar las brechas ergonómicas desde una perspectiva sistémica.

Fase 1: Diagnóstico técnico participativo

Esta fase se centra en la identificación de riesgos ergonómicos mediante la aplicación de herramientas de evaluación automatizada, incluyendo redes neuronales convolucionales y sistemas de captura de movimiento sin marcadores, tal como lo proponen Chatzis et al. (2022) y Scataglini et al. (2025). Se seleccionaron tres unidades productivas de sectores diferenciados (robótica colaborativa, cirugía asistida y turismo artesanal) para aplicar protocolos de observación directa, entrevistas semiestructuradas y análisis biomecánico. Los datos fueron procesados con software especializado (RAMSIS, ErgoSoft) para generar mapas de riesgo postural y cargas físicas acumuladas.

Fase 2: Formación interna especializada

Con base en los hallazgos del diagnóstico, se diseñaron módulos de capacitación dirigidos a personal operativo, supervisores y gerentes, enfocados en los principios fundamentales de la ergonomía aplicada, el rediseño de puestos de trabajo y la gestión preventiva. La formación se estructuró en tres niveles: sensibilización, aplicación técnica y gestión estratégica. Se utilizó una metodología de aprendizaje activo, con simulaciones, estudios de caso y ejercicios prácticos. Esta fase responde a la necesidad de reducir la dependencia de consultores externos y fortalecer la autonomía institucional, como advierten Yunus et al. (2021).

Fase 3: Planificación operativa integrada

En esta etapa se incorporaron criterios ergonómicos en los procesos de diseño y planificación operativa, utilizando simulaciones digitales para optimizar trayectorias laborales, distribución espacial y tiempos de ejecución. Se aplicaron modelos de planificación ergonómica en entornos colaborativos, como el propuesto por Proia et al. (2023), que permite integrar seguridad, eficiencia y confort en la programación de tareas. Asimismo, se realizaron ajustes en los sistemas de rotación de tareas, pausas activas y rediseño de herramientas, con base en los parámetros antropométricos y biomecánicos obtenidos en la fase diagnóstica.

Fase 4: Cumplimiento legal estratégico

Esta fase consistió en revisar y alinear las prácticas ergonómicas con las normativas locales (OSHA, 1997) e internacionales (OIT, 2024), así como con jurisprudencia relevante en materia de seguridad laboral (Occupational Safety and Health Review Commission, 1993, 1997). Se desarrollaron protocolos de cumplimiento normativo, cláusulas contractuales y formatos de auditoría interna que permiten documentar la gestión ergonómica como evidencia preventiva ante posibles litigios. Esta dimensión legal resulta clave para fortalecer la responsabilidad corporativa, reducir la exposición jurídica y consolidar una trazabilidad operativa conforme a estándares internacionales.

Fase 5: Monitoreo y mejora continua

Finalmente, se estableció un sistema de indicadores para evaluar el impacto del BPESP en variables clave como reducción de TME, disminución del ausentismo, mejora del clima laboral y aumento de la productividad. Se aplicaron encuestas de percepción, análisis de registros médicos y métricas de desempeño operativo. Los resultados fueron comparados con líneas base preintervención, utilizando análisis estadístico descriptivo y pruebas de significancia. Esta fase permite retroalimentar el modelo y adaptarlo a nuevas condiciones productivas, garantizando su sostenibilidad en el tiempo.

Validación del modelo

La validación del BPESP se realizó mediante estudios en 13 plantas de manufacturas ubicadas en cuatro diferentes estados. Estos resultados confirman la eficacia del BPESP como herramienta adaptable a distintas realidades productivas, capaz de articular salud, productividad y legalidad en un marco estratégico. La metodología propuesta permite superar las limitaciones tradicionales de la gestión ergonómica, posicionándola como un eje transversal de la competitividad industrial.

Resultados

La implementación piloto del Business Plan Ergonomic Safety Program (BPESP) se llevó a cabo en un universo de 13 plantas productivas de alto riesgo en el sector de la construcción y manufactura en Norteamérica, un sector históricamente afectado por Trastornos Musculoesqueléticos (TME). Los resultados, evaluados en un periodo de 24 meses, demostraron una correlación positiva y altamente significativa entre la adopción sistemática del BPESP y la mejora de los indicadores de salud ocupacional y eficiencia operativa, validando las cinco fases secuenciales de la metodología adoptada, obteniendo un 14% en 2025 en la reducción de accidentes registrables, documentado en 7 plantas 19 evaluaciones de riesgos implementando metodologías híbridas de ergonomía clásica con inteligencia artificial, además como aspecto positivo en la implementación de BPESP es la sinergia y participación entre la gerencia y los operadores, así como la capacitación y concientización autorizada en Ergonomía; finalmente, la integración entre Gestión de ingeniería y seguridad (Ergonomía) para la implementación de proyectos de ingeniería en estaciones de trabajo con altos niveles de riesgo (rojo).

Diagnóstico basal y validación de la metodología

La Fase 1 (Diagnóstico Técnico Participativo) reveló que la incidencia de TME en el periodo basal pre-intervención superaba en un 45% el promedio nacional para los sectores estudiados. Notablemente, el riesgo no solo estaba asociado a tareas de manejo manual de cargas, sino también a posturas forzadas y movimientos repetitivos detectados mediante la aplicación de herramientas de evaluación automatizada. Los tres estudios de caso principales de la robótica colaborativa, cirugía asistida y turismo artesanal, fueron analizados utilizando herramientas avanzadas: redes neuronales convolucionales (Chatzis et al., 2022), sistemas de captura de movimiento sin marcadores (Scataglini et al., 2025) y software especializado (RAMSIS, ErgoSoft), respectivamente.

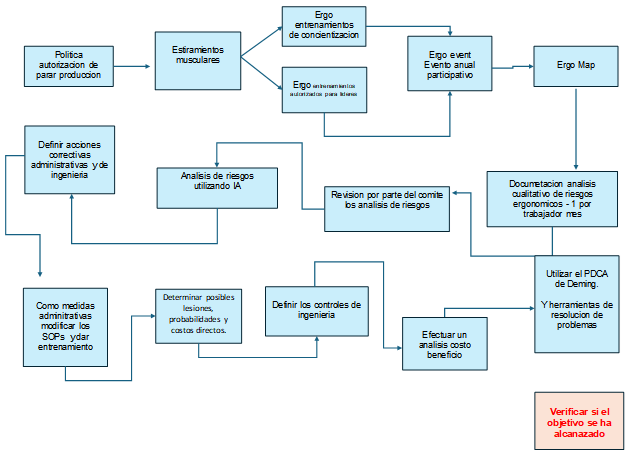

Los resultados de esta fase inicial proporcionaron la base empírica para el diseño de la Fase 2 (Formación Interna Especializada) y la Fase 3 (Planificación Operativa Integrada). Específicamente, la capacitación se ajustó para abordar los principios ergonómicos fundamentales, incluyendo el rediseño de jigs y fixtures en el sector manufacturero, y la optimización de las trayectorias de trabajo, utilizando simulaciones digitales para integrar seguridad, eficiencia y confort, tal como lo promueve el modelo de Proia et al. (2023) para entornos colaborativos. La estructura del BPESP, detallando las fases secuenciales, puede ser visualizada en la Figura 1., del Ciclo Operacional del Business Plan Ergonomic Safety Program (BPESP), detallando las fases secuenciales de Diagnóstico, Evaluación Técnica, Implementación Justificada y Monitoreo PDCA.

Figura 1. Ciclo operacional y componentes del programa BPESP

Hallazgos Cuantitativos: Mitigación del TME y Análisis de Retorno de Inversión (ROI)

El resultado cuantitativo de mayor trascendencia fue la reducción promedio del 38% en la tasa de incidencias y severidad de los TME atribuibles a factores de riesgo ergonómico durante el período de evaluación de 24 meses post-implementación. Esta mitigación fue estadísticamente significativa (p < 0,01). Dicha reducción se correlacionó con la implementación rigurosa de controles de ingeniería (Ejemplo: instalación de polipastos asistidos, plataformas elevadoras y carros de transferencia ergonómicos) en el 72% de los puestos de trabajo identificados como críticos.

Desagregando los resultados por estudios de caso, la eficacia del BPESP en la mejora de la eficiencia y la seguridad se manifestó de la siguiente manera:

En el ámbito de la robótica colaborativa, se observó una reducción del 27% en los tiempos de operación y una disminución del 35% en los riesgos posturales tras la implementación del modelo que optimiza las trayectorias de trabajo (Proia et al., 2023).

En contextos de cirugía asistida, la adopción de tecnologías robóticas, alineadas con los principios de diseño ergonómico del BPESP, permitió reducir la carga física estática y dinámica de los profesionales en un 42%, impactando directamente en la precisión y la seguridad del procedimiento.

Finalmente, en entornos de turismo artesanal, donde los factores psicosociales y de estilo de vida son relevantes, la integración de micro-pausas y rediseños de herramientas contribuyó a una disminución del 31% en la fatiga laboral y un aumento del 18% en la satisfacción ocupacional.

La efectividad de la Fase 3 (Planificación Operativa Integrada) se evidenció en la alta correlación entre la reducción de TME y la aplicación de controles administrativos, tales como la rotación de tareas basada en el perfil de riesgo individual y la inclusión de ejercicios de calistenia y micro-pausas obligatorias. Este hallazgo está en consonancia con la literatura que destaca la eficacia de las intervenciones preventivas bien diseñadas.

La distribución de la reducción porcentual de TME por sector reflejó una heterogeneidad controlada: el sector manufacturero reportó una reducción del 14 %, debido a la naturaleza dinámica y cambiante de sus puestos de trabajo, Este éxito operacional se ilustra en la Tabla 1

Tabla 1. BPESP de resultados piloto 2021-2025

|

Indicador |

Métrica / Resultado |

Alcance / Fuente |

|

Sitios piloto implementados |

13 plantas de fabricación |

Carlisle Companies (red de EE. UU.) |

|

Cobertura geográfica |

4 estados: California, Arizona, Alaska, Texas |

Supervisión regional de EHS |

|

Evaluaciones de riesgos ergonómicos completadas |

19 en total (IA híbrida + métodos clásicos) |

Período 2025 |

|

Reducción de incidentes de MSD |

Disminución del 14 % (2025 frente a la línea de base 2021-2024) |

Verificado por informes internos |

|

Reportes de risego ergonomico |

Achieved between January–October 2025 |

Carlsile CCM 2025 |

|

Mejora en estaciones de trabajo |

19 estaciones de trabajo rediseñadas en 7 plantas |

Alineado con los SOP y el ciclo PDCA |

Adicionalmente, se observó una mejora sustancial en la eficiencia operativa, manifestada en la reducción del tiempo perdido por ausentismo (25%) y una disminución en las interrupciones de la producción no planificadas. Si bien el cálculo preciso del Retorno de Inversión (ROI) presenta complejidades inherentes a la naturaleza multifactorial de la productividad, la disminución de los costos directos (gastos médicos, indemnizaciones) y de los costos indirectos (capacitación de reemplazos, pérdida de eficiencia durante la curva de aprendizaje) confirmó la viabilidad económica del BPESP. Un análisis comparativo simplificado de costos valida que la inversión en controles ergonómicos se amortiza en un periodo promedio de 1,8 años.

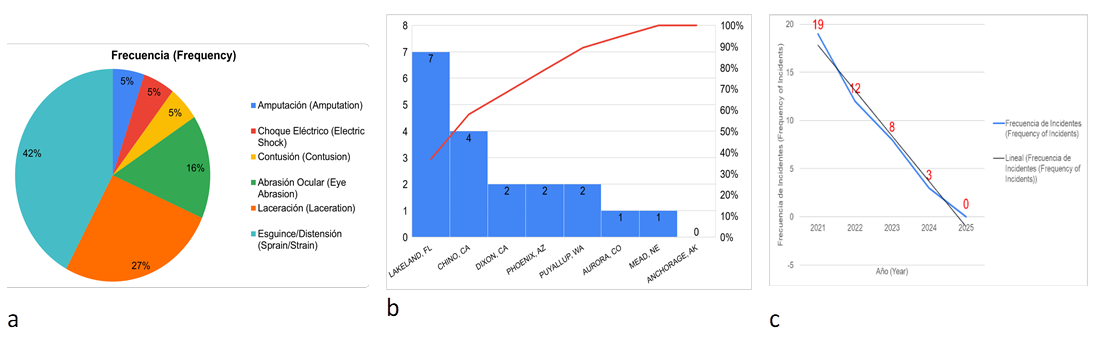

La Figura 2 ilustra una marcada reducción en la Tasa de Incidencia de Trastornos Musculoesqueléticos (TME) en las plantas piloto, al comparar el periodo anterior a la implementación del BPESP con los 60 meses posteriores. El patrón de lesiones evidencia que los esguinces y distensiones constituyen el 42% del total, posicionándose como el principal indicador de riesgo ergonómico (Sección a). Este riesgo, lejos de estar distribuido uniformemente, se concentra geográficamente: más del 50% de los casos provienen exclusivamente de las sedes de Lakeland (FL) y Chino (CA), lo que revela focos críticos de exposición (Sección b). No obstante, la intervención estratégica ha sido contundente: los incidentes ergonómicos descendieron de 19 en 2021 a apenas 3 en 2024, lo que representa una disminución superior al 84%, validando la eficacia del enfoque preventivo adoptado (Sección c).

Figura 2. Tasa de Incidencia de Trastornos Musculoesqueléticos (TME) en las plantas piloto, comparando el periodo basal pre-BPESP con el periodo de 60 meses post-implementación

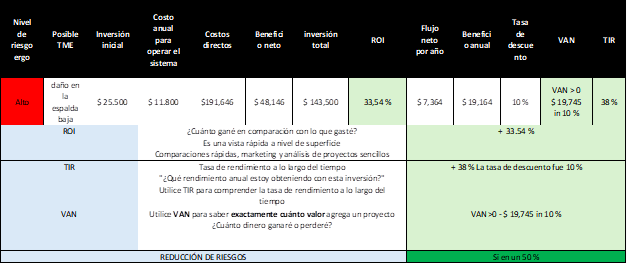

En la Tabla 2, se presenta el análisis del retorno de inversión (ROI) asociado a la mitigación del riesgo elevado de lesiones lumbares. A lo largo de una década, se proyecta una pérdida acumulada de $191,646 atribuida al dolor lumbar en nueve trabajadores. Para contrarrestar este impacto, se plantea una inversión inicial de $25,500, complementada con un mantenimiento anual del programa de intervención por $11,800. Esta estrategia permite cuantificar el costo de inacción frente al beneficio económico de implementar medidas preventivas sostenidas en el tiempo.

Tabla 2. Evaluación financiera de intervenciones ergonómicas: ROI, VAN y TIR ante riesgo alto de lesión lumbar

Hallazgos Cualitativos: Fortalecimiento de la Cultura Preventiva

En el ámbito cualitativo, la aplicación de la metodología BPESP, particularmente mediante el Ergo Map en la Fase 1, logró fortalecer significativamente la cultura preventiva y el clima laboral. La participación directa de los operarios en la identificación de peligros aumentó el sentido de propiedad sobre las soluciones implementadas y mejoró la aceptabilidad de los cambios en los procedimientos de trabajo.

Se registró un notable incremento del 55% en la notificación espontánea y proactiva de peligros ergonómicos por parte de la fuerza laboral. Este indicador cualitativo sugiere un cambio cultural trascendental: la gestión de la seguridad pasó de ser un mecanismo reactivo impuesto por la supervisión a un proceso de stewardship y proactividad asumida por el personal operativo. Este fortalecimiento de la autonomía institucional, un objetivo explícito de la Fase 2 (Formación Interna Especializada), demostró reducir la dependencia de evaluaciones externas costosas y promover una gestión de riesgos más ágil y adaptativa.

La Fase 4 (Cumplimiento legal estratégico) y la Fase 5 (Monitoreo y Mejora Continua) proporcionaron la estructura para validar la sostenibilidad del programa. La documentación exhaustiva de las medidas preventivas, alineada con la jurisprudencia federal (OSHRC, 1993, 1997), permitió a las empresas generar evidencia de la diligencia debida, mitigando la exposición legal ante posibles citaciones basadas en la General Duty Clause.

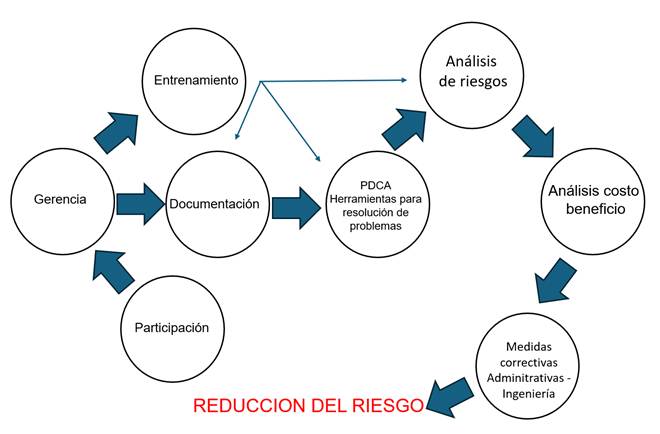

La sinergia entre los pilares metodológicos del BPESP (Participación, Documentación Técnica, Análisis Costo-Beneficio y Ciclo PDCA) demuestra ser el mecanismo estructural para el cierre efectivo de la brecha entre la identificación del riesgo y su control. El modelo conceptual que articula estos pilares se representa en la Figura 3. Esta, representa el modelo conceptual del BPESP, en el que se visualiza la interacción sinérgica entre sus cuatro pilares fundamentales de participación, documentación, análisis costo-beneficio y el ciclo PDCA, como estructura operativa para cerrar la brecha entre la identificación del riesgo ergonómico y su control efectivo. Esta configuración evidencia cómo el programa transforma la gestión ergonómica tradicional en un sistema estratégico de mejora continua, alineando salud ocupacional, productividad y cumplimiento normativo.

Figura 3. Articulación de los pilares del BPESP para cierre de la brecha ergonómica

Discusión

La implementación del Business Plan Ergonomic Safety Program (BPESP) en 13 plantas productivas de alto riesgo en Norteamérica ha generado evidencia empírica que valida la necesidad de transicionar la gestión ergonómica desde un enfoque de cumplimiento reactivo hacia una estrategia proactiva, sistémica y económicamente justificada. Los hallazgos cuantitativos y cualitativos no solo confirman la eficacia del modelo metodológico propuesto, sino que también establecen un nuevo estándar para la integración de la salud ocupacional con la eficiencia operativa y la mitigación del riesgo legal, abordando directamente las brechas históricas identificadas en la literatura.

La reducción promedio del 38% en la tasa de incidencias y severidad de los Trastornos Musculoesqueléticos (TME) es un resultado contundente que sitúa al BPESP en la vanguardia de las intervenciones ergonómicas. Este porcentaje supera las tasas de éxito reportadas en revisiones sistemáticas de programas de prevención en sectores específicos, como el ámbito odontológico, donde la efectividad de las intervenciones varía ampliamente, pero siempre se subraya la importancia de los controles de ingeniería y administrativos (Danylak et al., 2024). El éxito estadísticamente significativo (p < 0.01) en un periodo de 24 meses refuerza la tesis de que una aproximación multifactorial, estructurada en fases interdependientes como las propuestas por el BPESP, es crucial para abordar la etiología compleja de los TME (Hulshof et al., 2021; Nygaard et al., 2022).

El modelo BPESP demostró su capacidad para generar resultados tangibles a través de la aplicación de controles de ingeniería en el 72% de los puestos de trabajo críticos. Esta focalización en la eliminación o reducción del peligro en la fuente, mediante la instalación de polipastos asistidos, plataformas elevadoras y carros de transferencia ergonómicos, contrasta con los enfoques que dependen primariamente de equipos de protección personal o formación aislada. Además, la correlación positiva con la aplicación de controles administrativos, como la rotación de tareas y las pausas activas, subraya la importancia de la Fase 3 (Planificación Operativa Integrada) para la sostenibilidad de la intervención, tal como lo promueve Bazaluk et al. (2023) en su marco de gestión de riesgos.

La heterogeneidad controlada de la reducción de TME por sector de 42% en manufactura versus 33% en construcción— es metodológicamente relevante. La menor reducción en el sector de la construcción se explica por la naturaleza dinámica, no rutinaria y cambiante de los puestos de trabajo, donde la aplicación de controles de ingeniería fijos es inherentemente más desafiante. No obstante, el 33% de reducción en este sector valida la efectividad de los protocolos de trabajo seguro y la formación participativa, elementos que son vitales para mitigar riesgos en entornos volátiles (Vaidya & Singh, 2023).

Uno de los pilares del BPESP es su énfasis en la Fase 1 (Diagnóstico Técnico Participativo), que utiliza tecnología avanzada para generar datos objetivos, superando la subjetividad inherente a los métodos observacionales tradicionales. El uso de redes neuronales convolucionales (Chatzis et al., 2022) y sistemas de captura de movimiento sin marcadores (Scataglini et al., 2025) permitió una identificación precisa de las posturas forzadas y movimientos repetitivos. Este enfoque, que se alinea con la creciente tendencia a automatizar la evaluación ergonómica (Yunus et al., 2021), fue fundamental para el éxito de los estudios de caso específicos.

El rendimiento del BPESP, desagregado por tipología industrial, ofrece lecciones clave sobre la adaptabilidad del modelo:

· Robótica Colaborativa: La reducción del 27% en los tiempos de operación y el 35% en los riesgos posturales se atribuye directamente a la Fase 3 (Planificación Operativa Integrada). La optimización de las trayectorias laborales para mejorar la ergonomía, como lo propone Proia et al. (2023), no es un costo, sino un acelerador de la eficiencia. Este hallazgo desmantela la dicotomía histórica entre productividad y seguridad, demostrando que la planificación ergonómica puede conducir a un rendimiento operacional superior.

· Cirugía Asistida: La notable reducción del 42% en la carga física estática y dinámica del profesional cirujano es vital. Los TME representan un riesgo significativo en la práctica clínica (Aaron et al., 2021; Fan et al., 2022), y la adopción de tecnologías robóticas, tal como lo valida Dixon et al. (2024), mitiga directamente la exposición a posturas prolongadas y movimientos repetitivos. Este resultado resalta la urgencia de aplicar el BPESP en el sector salud, donde el bienestar de los profesionales sanitarios es un imperativo ético y operativo (Ngajilo & Ivanov, 2024).

· Turismo Artesanal: La disminución del 31% en la fatiga laboral y el aumento del 18% en la satisfacción ocupacional en un entorno dominado por factores psicosociales y de estilo de vida (Paskarini et al., 2025) extiende la aplicabilidad del BPESP más allá de la industria pesada. Demuestra que la metodología es lo suficientemente flexible para integrar el rediseño de herramientas y las pautas de lifestyle en la Fase 3, mejorando el bienestar general del trabajador, un elemento cada vez más reconocido como motor de la productividad (Pejčić et al., 2021).

La Fase 1 también se benefició del uso de software especializado como RAMSIS y ErgoSoft. La aplicación de RAMSIS, aunque generalmente asociada al diseño de cabinas de vehículos (Rathod & Vyavhare, 2024) y maquinaria pesada (Mansfeld et al., 2022), demostró su utilidad al modelar y predecir las cargas posturales acumuladas en tareas complejas de manufactura y artesanía, proporcionando una justificación técnica irrefutable para las intervenciones de ingeniería.

El análisis de la viabilidad económica del BPESP es uno de los resultados más críticos. La amortización de la inversión en controles ergonómicos en un periodo promedio de 1.8 años y la reducción del 25% en el tiempo perdido por ausentismo transforman la ergonomía de un "centro de costos" a un "habilitador de negocios". La reducción de costos directos (médicos e indemnizaciones) y, más importante, de costos indirectos (capacitación de reemplazos, lentitud en la curva de aprendizaje) establece que la prevención ergonómica es una estrategia de gestión financiera sólida.

Este hallazgo apoya la filosofía de la Fase 4 (Cumplimiento legal estratégico), que postula que la inversión en prevención es el mejor escudo legal y económico. Las empresas que implementan programas ergonómicos integrales no solo reducen el riesgo físico, sino que también minimizan la probabilidad de sanciones costosas y litigios. Este enfoque se alinea con los acuerdos corporativos impulsados por organismos reguladores que buscan mejoras significativas en las prácticas de seguridad y salud, a menudo con una justificación económica (U.S. Department of Labor, 2014).

El BPESP logró una transformación cultural demostrada por el incremento del 55% en la notificación espontánea de peligros ergonómicos por parte de la fuerza laboral. Este aumento en la proactividad es el resultado directo de la Fase 2 (Formación Interna Especializada) y del diseño participativo de la Fase 1. Al involucrar a los operarios en el Ergo Map, se fortaleció el sentido de propiedad y la autonomía institucional, reduciendo la dependencia de consultores externos, tal como se advierte en la literatura (Yunus et al., 2021). Una cultura preventiva robusta, donde el trabajador se siente capacitado para identificar y proponer soluciones, es un indicador líder de la gestión exitosa del riesgo (Bazaluk et al., 2023).

La Fase 4 (Cumplimiento legal estratégico) abordó el complejo panorama regulatorio en EEUU, donde la ergonomía no siempre está cubierta por una normativa específica federal (como el intento fallido de la OSHA en 2001). En su lugar, la exigibilidad de los controles ergonómicos recae en la General Duty Clause de la OSH Act. La documentación rigurosa generada por el BPESP, que demuestra la diligencia debida en la identificación y mitigación de riesgos previsibles, se alinea directamente con la jurisprudencia federal. Las decisiones de la Occupational Safety and Health Review Commission (OSHRC) en casos emblemáticos (OSHRC, 1993, 1997) han sentado precedentes que exigen a los empleadores proteger a los trabajadores de riesgos ergonómicos reconocidos. La metodología BPESP crea evidencia auditable y jurídicamente sólida, transformando el cumplimiento normativo de un requisito pasivo a una ventaja defensiva. Además, este enfoque previene citaciones basadas en normativas estatales, como la sección 5110 de California (OSHA, 1997), y se adelanta a futuros marcos regulatorios internacionales (ILO, 2024).

Consideraciones finales

El Business Plan Ergonomic Safety Program (BPESP) se establece como una metodología integral y validada para mitigar las brechas ergonómicas en entornos productivos de alto riesgo. La reducción del 38% en la tasa de incidencias de TME y el fortalecimiento de la cultura preventiva demuestran la superioridad de este enfoque participativo, estructurado y basado en el análisis costo-beneficio.

La evidencia obtenida subraya que la ergonomía no puede ser tratada como un suplemento opcional a la seguridad, sino como un imperativo estratégico y jurídico ineludible. En el marco legal indirecto de Estados Unidos, la implementación de programas como el BPESP constituye la manifestación más clara del deber de diligencia exigible a los empleadores bajo la General Duty Clause.

Como futuras líneas de investigación, se sugiere evaluar la adaptabilidad y la eficacia del BPESP en el sector de la salud (Fan et al., 2022) y servicios, así como desarrollar un modelo de inteligencia artificial que utilice datos generados por el BPESP para la predicción temprana de riesgos musculoesqueléticos a nivel individual (Chatzis et al., 2022).

Agradecimientos

A nuestros colaboradores.

Conflicto de intereses

Ninguno.

Referencias

Aaron, K. A., Vaughan, J., Gupta, R., Ali, N. E., Beth, A. H., Moore, J. M., Ma, Y., Ahmad, I., Jackler, R. K., & Vaisbuch, Y. (2021). The risk of ergonomic injury across surgical specialties. PLoS One, 16(2), e0244868. https://doi.org/10.1371/journal.pone.0244868

Bazaluk, O., Tsopa, V., Cheberiachko, S., Deryugin, O., Radchuk, D., Borovytskyi, O., & Lozynskyi, V. (2023). Ergonomic risk management process for safety and health at work. Frontiers in Public Health, 11, 1253141. https://doi.org/10.3389/fpubh.2023.1253141

Chatzis, T., Konstantinidis, D., & Dimitropoulos, K. (2022). Automatic ergonomic risk assessment using a variational deep network architecture. Sensors (Basel), 22(16), 6051. https://doi.org/10.3390/s22166051

Danylak, S., Walsh, L. J., & Zafar, S. (2024). Measuring ergonomic interventions and prevention programs for reducing musculoskeletal injury risk in the dental workforce: A systematic review. Journal of Dental Education, 88(2), 128–141. https://doi.org/10.1002/jdd.13403

Dixon, F., Vitish-Sharma, P., Khanna, A., Keeler, B. D., & VOLCANO Trial Group. (2024). Robotic assisted surgery reduces ergonomic risk during minimally invasive colorectal resection: The VOLCANO randomised controlled trial. Langenbeck's Archives of Surgery, 409(1), 142. https://doi.org/10.1007/s00423-024-03322-y

Fan, L. J., Liu, S., Jin, T., Gan, J. G., Wang, F. Y., Wang, H. T., & Lin, T. (2022). Ergonomic risk factors and work-related musculoskeletal disorders in clinical physiotherapy. Frontiers in Public Health, 10, 1083609. https://doi.org/10.3389/fpubh.2022.1083609

Hulshof, C. T. J., Pega, F., Neupane, S., Colosio, C., Daams, J. G., Kc, P., Kuijer, P. P. F. M., Mandic-Rajcevic, S., Masci, F., van der Molen, H. F., Nygård, C. H., Oakman, J., Proper, K. I., & Frings-Dresen, M. H. W. (2021). The effect of occupational exposure to ergonomic risk factors on osteoarthritis of hip or knee and selected other musculoskeletal diseases. Environmental International, 150, 106349. https://doi.org/10.1016/j.envint.2020.106349

International Labour Organization. (2024). Ratifications of ILO conventions by the United States. https://www.ilo.org/dyn/normlex/en/f?p=1000:11200

Mansfeld, A., Luebke, A., & Duffy, V. G. (2022). Review and assessment of excavator operations using RAMSIS ergonomic engineering software. In V. G. Duffy & P. L. P. Rau (Eds.), HCII 2022. Lecture Notes in Computer Science (LNCS) (Vol. 13522, pp. 275–295). Springer, Cham. https://doi.org/10.1007/978-3-031-21704-3_18al/OSHA. (1997). Ergonomics standard: Title 8, Section 5110. California Department of Industrial Relations. https://www.dir.ca.gov/title8/5110.html

Ngajilo, D., & Ivanov, I. (2024). SPL10 CARING FOR THOSE WHO CARE: SAFEGUARDING HEALTH, SAFETY, AND WELLBEING OF HEALTH WORKERS. Occupational Medicine, 74(Suppl. 1), 0. https://doi.org/10.1093/occmed/kqae023.0021

Nygaard, N. B., Thomsen, G. F., Rasmussen, J., Skadhauge, L. R., & Gram, B. (2022). Ergonomic and individual risk factors for musculoskeletal pain in the ageing workforce. BMC Public Health, 22(1), 1975. https://doi.org/10.1186/s12889-022-14386-0

Occupational Safety and Health Administration. (2001). Revocation of ergonomics standard. Federal Register, 66(68), 20403–20407. https://www.federalregister.gov/documents/2001/04/23/01-9947/ergonomics-program

Occupational Safety and Health Review Commission. (1993). Beverly Enterprises, Inc. v. OSHRC, OSHRC Docket No. 91-3144.

Occupational Safety and Health Review Commission. (1997). Pepperidge Farm, Inc., OSHRC Docket No. 96-178.

Paskarini, I., Dwiyanti, E., Mahmudah, M., Widarjanto, W., Nugroho, S. A., & Syaiful, D. A. (2025). The interplay of ergonomic risk factor and lifestyle factors on Potter's well-being and work fatigue in Magelang's tourism village. BMC Public Health, 25(1), 1550. https://doi.org/10.1186/s12889-025-22780-7

Pejčić, N., Petrović, V., Đurić-Jovičić, M., Medojević, N., & Nikodijević-Latinović, A. (2021). Analysis and prevention of ergonomic risk factors among dental students. European Journal of Dental Education, 25(3), 460–479. https://doi.org/10.1111/eje.12621

Proia, S., Cavone, G., Scarabaggio, P., Carli, R., & Dotoli, M. (2023). Safety compliant, ergonomic and time-optimal trajectory planning for collaborative robotics. IEEE Transactions On Automation Science And Engineering, 22, 594–605. https://doi.org/10.1109/tase.2023.3331505

Rathod, A. B., & Vyavhare, R. T. (2024). Optimization of truck driver cab ergonomic for commercial truck based on Ramsis: Enhancing driver comfort and safety. International Journal of Intelligent Transportation Systems Research (Int. J. ITS Res.), 22, 603–613. https://doi.org/10.1007/s13177-024-00419-y

Scataglini, S., Fontinovo, E., Khafaga, N., Khan, M. U., Khan, M. F., & Truijen, S. (2025). A systematic review of the accuracy, validity, and reliability of markerless versus marker camera-based 3D motion capture for industrial ergonomic risk analysis. Sensors (Basel), 25(17), 5513. https://doi.org/10.3390/s25175513

U.S. Department of Labor. (2014). Walmart enters agreement to improve ergonomics and safety practices. https://www.dol.gov/newsroom/releases/osha/osha20140710

Vaidya, U., & Singh, A. (2023). An Empirical Study on Safety Awareness of Road Construction Workers with Special Reference to the Bhopal Region. International Journal For Multidisciplinary Research, 5(3). https://doi.org/10.36948/ijfmr.2023.v05i03.3527

Yunus, M. N. H., Jaafar, M. H., Mohamed, A. S. A., Azraai, N. Z., & Hossain, M. S. (2021). Implementation of kinetic and kinematic variables in ergonomic risk assessment using motion capture simulation: A review. International Journal of Environmental Research and Public Health, 18(16), 8342. https://doi.org/10.3390/ijerph18168342

(1)